مقدمه

فیلترپرس یکی از تجهیزات اساسی در فرآیندهای جداسازی جامد از مایع در صنایع مختلف است. درک کامل اجزای تشکیلدهنده این دستگاه و عملکرد هر بخش، به بهرهبرداری بهینه و نگهداری صحیح آن کمک میکند. در این مقاله به بررسی دقیق تمام اجزای اصلی فیلترپرس، وظایف هر بخش و نکات مهم در نگهداری آنها میپردازیم.

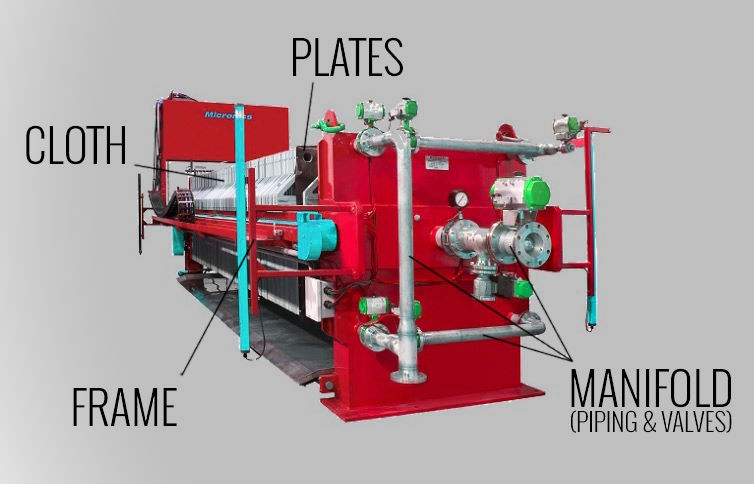

ساختار کلی فیلترپرس

یک فیلترپرس استاندارد از سه بخش اصلی تشکیل شده است:

-

قاب فیلترپرس (Frame)

-

صفحات فیلتر (Filter Plates)

-

سیستم فشاردهی (Hydraulic System)

اجزای اصلی فیلترپرس و عملکرد آنها

1. قاب فیلترپرس

قاب فیلترپرس ساختار اصلی دستگاه است که تمام اجزا روی آن سوار میشوند.

اجزای تشکیلدهنده:

-

تیرهای جانبی: معمولاً از فولاد با مقاومت بالا ساخته میشوند و بارهای وارده را تحمل میکنند.

-

صفحه ثابت (Head Plate): صفحه ابتدایی که به تیرهای جانبی متصل است.

-

صفحه متحرک (Tail Plate): صفحه انتهایی که توسط سیستم هیدرولیک حرکت میکند.

-

نگهدارنده صفحات: سیستم نگهداری صفحات در موقعیت صحیح.

نکات نگهداری:

-

بررسی ترک و خوردگی در تیرهای جانبی

-

روانکاری مسیر حرکت صفحه متحرک

-

کنترل تراز کلی دستگاه

2. صفحات فیلتر

صفحات فیلتر قلب اصلی فرآیند جداسازی هستند.

انواع صفحات:

-

صفحات قابی (Frame Plates): دارای فضای خالی برای جمعآوری کیک فیلتر

-

صفحات محفظهای (Recessed Chamber Plates): دارای فرورفتگی برای تشکیل محفظه فیلتراسیون

-

صفحات ممبرانی (Membrane Plates): مجهز به غشاء لاستیکی برای فشردهسازی کیک

اجزای هر صفحه:

-

سطح فیلتراسیون: بخشی که پارچه فیلتر روی آن قرار میگیرد.

-

کانالهای تغذیه: برای ورود مواد به تمام صفحات.

-

سوراخهای گوشه (Corner Ports): برای عبور سیال به صفحات بعدی.

-

کانال تخلیه فیلتریت: برای خروج مایع تصفیه شده.

-

غشاء پنوماتیک (در صفحات ممبرانی): برای فشردهسازی نهایی کیک.

جنس صفحات:

-

پلی پروپیلن (PP)

-

پلی اتیلن (PE)

-

فولاد ضد زنگ

-

چدن با پوشش لاستیکی

3. پارچههای فیلتر

پارچه فیلتر نقش تعیینکنندهای در کیفیت فیلتراسیون دارد.

ویژگیهای مهم:

-

اندازه منافذ

-

مقاومت شیمیایی

-

استحکام مکانیکی

انواع پارچه:

-

پلی پروپیلن: مقاومت شیمیایی بالا

-

پلی استر: استحکام مکانیکی عالی

-

نایلون: انعطافپذیری خوب

-

پارچههای چندلایه: برای کاربردهای خاص

4. سیستم هیدرولیک

سیستم هیدرولیک مسئول ایجاد فشار برای بسته شدن صفحات است.

اجزای اصلی:

-

پمپ هیدرولیک: ایجاد فشار روغن

-

سیلندر هیدرولیک: تبدیل فشار به حرکت خطی

-

شیرهای کنترل: تنظیم فشار و جریان

-

مخزن روغن: ذخیره و خنککاری روغن

-

سنورس فشار: کنترل فشار سیستم

نکات نگهداری:

-

کنترل سطح و کیفیت روغن

-

بررسی نشتیهای احتمالی

-

کالیبراسیون دورهای فشارسنجها

5. سیستم تغذیه مواد

سیستمهای پمپاژ مواد به داخل فیلترپرس.

انواع پمپهای مورد استفاده:

-

پمپهای پیستونی

-

پمپهای دیافراگمی

-

پمپهای سانتریفیوژ چندمرحلهای

ملاحظات طراحی:

-

مقاومت در برابر سایش

-

قابلیت تنظیم دبی

-

تحمل فشار بالا

6. سیستم تخلیه فیلتریت

مجموعهای از کانالها و لولهها برای جمعآوری مایع تصفیه شده.

انواع طراحی:

-

تخلیه باز (Open Discharge)

-

تخلیه بسته (Closed Discharge)

-

تخلیه تحت خلاء

7. سیستم شستشوی صفحات

برای تمیز کردن صفحات و پارچهها بین سیکلهای کاری.

اجزا:

-

نازلهای پاشش آب

-

سیستم توزیع آب

-

پمپ فشار قوی

8. سیستم کنترل و مانیتورینگ

در فیلترپرسهای مدرن، سیستمهای کنترل پیشرفته نصب میشوند.

قابلیتهای معمول:

-

ثبت پارامترهای فرآیند

-

کنترل خودکار سیکلهای کاری

-

هشدارهای ایمنی

-

امکان اتصال به سیستمهای SCADA

اجزای اختیاری فیلترپرس

1. سیستم تکان دهنده صفحات

برای تسهیل تخلیه کیک فیلتر.

2. نوار نقاله تخلیه

برای انتقال کیک فیلتر به مرحله بعدی.

3. سیستم خشککن مکانیکی

برای کاهش بیشتر رطوبت کیک.

4. پوشش حفاظتی

برای کار با مواد خطرناک یا شرایط محیطی خاص.

نکات مهم در نگهداری اجزای فیلترپرس

-

بازرسی روزانه:

-

بررسی نشتیها

-

کنترل فشار سیستم

-

مشاهده وضعیت پارچهها

-

-

نگهداری دورهای:

-

تعویض روغن هیدرولیک

-

سرویس پمپها

-

بررسی سایش صفحات

-

-

تعمیرات اساسی:

-

تعویض پارچههای فرسوده

-

ترمیم صفحات آسیب دیده

-

بازسازی سیستم هیدرولیک

-

انتخاب مواد ساخت اجزا بر اساس کاربرد

| جزء فیلترپرس | مواد معمول | ملاحظات انتخاب |

|---|---|---|

| صفحات | پلی پروپیلن، فولاد ضدزنگ | مقاومت شیمیایی، استحکام |

| پارچهها | پلی استر، پلی پروپیلن | اندازه منافذ، مقاومت سایشی |

| واشرها | EPDM، ویتون | سازگاری شیمیایی |

| قاب | فولاد کربنی، استنلس استیل | بارهای مکانیکی |

نتیجهگیری

آشنایی با اجزای مختلف فیلترپرس و عملکرد هر بخش، به اپراتورها و مهندسین کمک میکند تا از دستگاه به شکل بهینه استفاده کنند و مشکلات احتمالی را سریعتر تشخیص دهند. نگهداری پیشگیرانه و تعویض به موقع قطعات فرسوده، طول عمر دستگاه را افزایش داده و کیفیت فرآیند فیلتراسیون را حفظ میکند. با پیشرفتهای تکنولوژی، اجزای فیلترپرس نیز به سمت مواد با مقاومت بالاتر، سیستمهای کنترل هوشمندتر و طراحیهای بهینهتر در حرکت هستند که منجر به افزایش راندمان و کاهش هزینههای عملیاتی میشوند.

دستگاه فیلتر پرس یکی از تجهیزات حیاتی در صنایع مختلف از جمله معدن، شیمیایی، غذایی و داروسازی است که برای جداسازی جامدات از مایعات استفاده میشود. این دستگاه به دلیل کارایی بالا و قابلیتهای ویژهای که دارد، مورد توجه بسیاری از صنایع قرار گرفته است. در این مطلب، اجزای مختلف دستگاه فیلتر پرس را بررسی میکنیم.

اجزای اصلی دستگاه فیلتر پرس

- فریم یا چارچوب فریم دستگاه فیلتر پرس به عنوان نگهدارنده سایر اجزا عمل میکند. این فریمها معمولاً از جنس فلزی مانند فولاد ساخته میشوند تا استحکام و دوام لازم را فراهم کنند. فریم شامل پایهها و ستونهایی است که صفحات فیلتر را در جای خود نگه میدارد.

- صفحات فیلتر صفحات فیلتر به عنوان یکی از اجزای کلیدی فیلتر پرس، نقش اصلی در فرآیند جداسازی را ایفا میکنند. این صفحات از مواد مختلفی ساخته میشوند که بسته به نوع مایعی که قرار است فیلتر شود، انتخاب میشوند. صفحاتی که بیشتر مورد استفاده قرار میگیرند از پلیمرها، فلزات و مواد کامپوزیتی تشکیل شدهاند.

- پارچههای فیلتر پارچههای فیلتر به عنوان واسطهای بین صفحات فیلتر و مایعات عمل میکنند. این پارچهها میتوانند از مواد مختلفی مانند پنبه، نایلون یا پلیاستر ساخته شوند و با توجه به نوع کاربرد، انتخاب میشوند. کار اصلی پارچههای فیلتر جدا کردن ذرات جامد از مایع و هدایت آنها به صفحات فیلتر است.

- پمپ تغذیه پمپ تغذیه وظیفه انتقال مایع مورد نظر به داخل دستگاه فیلتر پرس را بر عهده دارد. این پمپها باید توانایی تحمل فشارهای بالا را داشته باشند و بسته به نوع مایع، از مواد مقاوم در برابر خوردگی ساخته شوند.

- سیستم هیدرولیک سیستم هیدرولیک برای اعمال فشار به صفحات فیلتر و ایجاد نیروی لازم برای فرآیند جداسازی استفاده میشود. این سیستم شامل پمپهای هیدرولیک، سیلندرها و شیلنگهای مرتبط است که با هم کار میکنند تا فشار مورد نظر را فراهم کنند.

- سیستم کنترل سیستم کنترل وظیفه مانیتورینگ و تنظیم عملکرد دستگاه را بر عهده دارد. این سیستم میتواند شامل کنترلرهای PLC، سنسورها و صفحه نمایشهای مانیتورینگ باشد. با استفاده از سیستم کنترل، میتوان عملکرد دستگاه را به طور دقیق تنظیم و بهینهسازی کرد.

- جمع کنندهها و مخازن جمع کنندهها و مخازن برای جمعآوری مایعات و جامدات جدا شده طراحی شدهاند. این مخازن میتوانند به صورت ثابت یا قابل حمل باشند و به صورت مستقیم به دستگاه متصل میشوند.

عملکرد دستگاه فیلتر پرس

هنگامی که مایع مورد نظر به دستگاه تغذیه میشود، پمپ تغذیه آن را به داخل صفحات فیلتر منتقل میکند. با اعمال فشار هیدرولیکی، مایع از طریق پارچههای فیلتر عبور کرده و ذرات جامد در بین صفحات فیلتر به دام میافتند. مایع تمیز شده از طریق خروجیهای مخصوص جمعآوری میشود و ذرات جامد جمعآوری شده به صورت کیک از صفحات فیلتر جدا میشوند.

مزایا و کاربردها

دستگاه فیلتر پرس دارای مزایای زیادی است که آن را به یکی از تجهیزات پرکاربرد در صنایع مختلف تبدیل کرده است. برخی از این مزایا عبارتند از:

- کارایی بالا: توانایی جداسازی ذرات جامد از مایعات با دقت بالا

- مقاومت در برابر خوردگی: ساخت از مواد مقاوم در برابر خوردگی و شرایط سخت

- قابلیت تنظیم: امکان تنظیم فشار و زمان فرآیند برای دستیابی به نتایج مطلوب

دستگاه فیلتر پرس در صنایع مختلفی مورد استفاده قرار میگیرد از جمله:

- صنایع معدنی: جداسازی مواد معدنی از مایعات

- صنایع شیمیایی: فرآوری مواد شیمیایی و جدا کردن ذرات جامد از محلولها

- صنایع غذایی و داروسازی: فیلتراسیون مواد غذایی و دارویی برای افزایش کیفیت و خلوص

نتیجهگیری

دستگاه فیلتر پرس با استفاده از فناوری پیشرفته و طراحی منحصربهفرد، به یکی از تجهیزات ضروری در صنایع مختلف تبدیل شده است. اجزای مختلف این دستگاه با همکاری و هماهنگی با یکدیگر، فرآیند جداسازی جامدات از مایعات را به بهترین نحو ممکن انجام میدهند. با توجه به مزایای فراوان و کاربردهای گسترده، دستگاه فیلتر پرس نقش مهمی در بهبود فرآیندهای صنعتی و افزایش بهرهوری دارد.

برای مرور اجزای اصلی دستگاه فیلتر پرس رو یکبار دیگه چک کنیم:

1 مخزن روغن : محل نگهداری روغن هیدرولیک دستگاه (این روغن باید بصورت سالانه تعویض گردد/روغن هیدرولیک بهران H68-10)

2 فیلتر ورغن : حداقل 6 ماه یکبار بازدید شود و به وسیله باد تمیز گردد .

3 لوله انتقال روغن به پمپ: وظیفه انتقال روغن هیدرولیک از مخزن روغن به پمپ را بر عهده دارد. این لوله معمولاً از جنس فلز یا پلاستیک ساخته میشود و دارای استحکام کافی برای تحمل فشار روغن هیدرولیک است.

4 پمپ روغن : پمپ دنده ای روغن با فشار 200 الی 250 بار

5 شیلنگ روغن : انتقال روغن از پمپ به سیستم فرمان هیدرولیک با تحمل 350 الی 500 بار .

6 مغزی زیر شیر : انتقال روغن از پمپ به بلوک زیر شیری .

7 بلوک راهگاه روغن (زیر شیری ): فشارشکن قورباغه ای و فشار شکن a-b روی این بلوک سوار می شود .

8 فشار شکن قورباغه ای : فشار کل سیستم هیدرولیک را کنترل می کند . ( در صورت قفل نشدن و یا اعمال بار بیش از 250 بار ، موجب ترکیدگی خواهد شد )

9 فشار شکنa-b : جهت تنظیم فشار سمت جلو و عقب جک (b-9 به سمت جلو / a-9 به سمت عقب )

10 شیر برقی : مسیر حرکت رو غن جک به سمت جلو و عقب ( b-10 به سمت جلو / a-10 به سمت عقب )

11 شیلنگ روغن : مسیر حرکت روغن از بلوک به انتهای جک ( سمت حرکت جک به جلو از b9b-10 )

12 قفل کن : قفل وثابت کردن فشار جک در حرکت به جلو

13 راهگاه روغن انتهای جک : پایه اتصال قفل کن ، پرشر سوییچ و مانومتر

14 پرشر سوییچ : بالا و پایین کردن فشار بار دستگاه ( در صورت تنظیم بار بیش از 200 بار موجب ترکیدگی فشار شکن قورباغه ای خواهد شد .)

15 مانومتر (درجه ): نمایشگر فشار دستگاه (بار)

16 جک دستگاه: وظیفه اعمال فشار به صفحات فیلتر پرس را بر عهده دارد. این فشار باعث میشود که آب و سایر مایعات از مواد جامد جدا شوند و به صورت کیک فیلتر درآید.

17 شیلنگ روغن : مسیر حرکت روغن از بلوک به جلوی جک ( سمت حرکت جک به عقب )

18 گلویی جک: وظیفه اتصال جک به صفحات فیلتر پرس را بر عهده دارد. این قطعه از جنس فولاد یا چدن ساخته میشود و دارای یک سوراخ است که پیستون جک در آن قرار میگیرد.

19 شیلنگ روغن : مسیر حرکت روغن قفل کن ( برای باز کردن قفل کن) در جهت حرکت جک به عقب

20 میکرو سوییچ ها (چشمی ها ): وظیفه تشخیص وضعیت دستگاه را بر عهده دارند. این قطعات از جنس پلاستیک یا فلز ساخته میشوند و دارای یک کنتاکت الکتریکی هستند که با قرار گرفتن در معرض یک میدان مغناطیسی بسته میشود.

21 پایه نگهدارنده میکرو سوییچ ها و مقدار کورس حرکت جک: عملکرد صحیح دستگاه را تضمین میکنند.

22 تابلو برق: وظیفه کنترل و نظارت بر عملکرد دستگاه را بر عهده دارد. این تابلو شامل تجهیزات و مدارهای الکتریکی است که برای تامین برق، کنترل و نظارت بر عملکرد دستگاه فیلتر پرس مورد استفاده قرار میگیرند.

23 الکترو موتور: وظیفه تامین نیروی مورد نیاز برای عملکرد سایر اجزای دستگاه را بر عهده دارد. این موتور معمولاً از نوع الکتروموتور سه فاز است و توان آن با توجه به ظرفیت دستگاه فیلتر پرس تعیین میشود.

24 بدنه حامل جک: وظیفه نگه داشتن جک و انتقال نیروی آن به صفحات فیلتر پرس را بر عهده دارد. این قطعه معمولاً از جنس فولاد یا چدن ساخته میشود و دارای استحکام کافی برای تحمل فشار اعمال شده توسط جک است.

25 بازویی دستگاه: وظیفه انتقال نیروی جک به صفحات فیلتر پرس را بر عهده دارد. این قطعه معمولاً از جنس فولاد یا چدن ساخته میشود و دارای استحکام کافی برای تحمل فشار اعمال شده توسط جک است.

26 بدنه ورودی: طرف ورودی محلول به دستگاه

27 صفحه فشار دهنده جک: وظیفه انتقال نیروی جک به صفحات فیلتر پرس را بر عهده دارد. این قطعه معمولاً از جنس فولاد یا چدن ساخته میشود و دارای استحکام کافی برای تحمل فشار اعمال شده توسط جک است.

28 چشمی نشانگر روغن هیدرولیک : نشانگر روغن باید همیشه در حالت Full باشد .

29 میله حامل اهرم قطع کن میکروسنجها: وظیفه انتقال نیروی اهرم قطع کن میکروسنجها به جک را بر عهده دارد. این قطعه معمولاً از جنس فولاد یا چدن ساخته میشود و دارای استحکام کافی برای تحمل نیروی اعمال شده توسط اهرم قطع کن میکروسنجها است.